Оставьте своё имя и номер телефона,

и мы свяжемся с вами в течение 15 минут

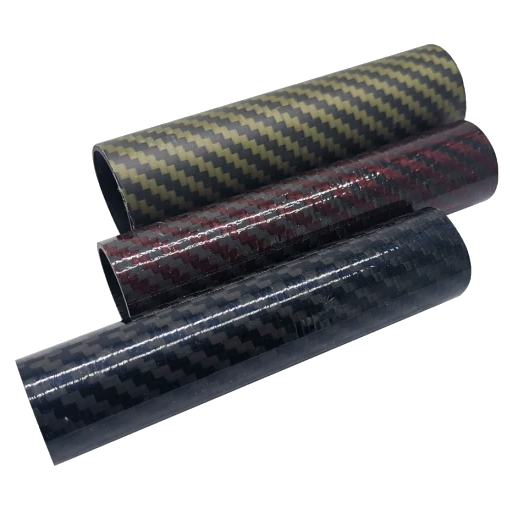

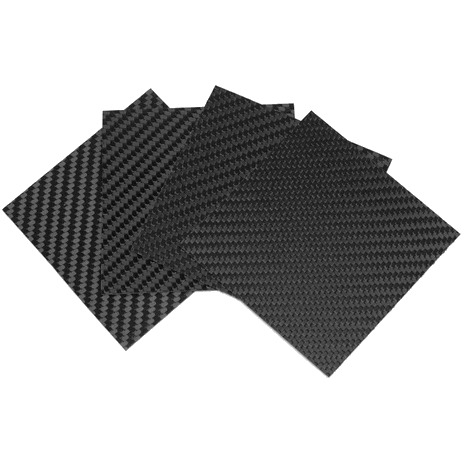

Волокно углеродное

|

Углеродное волокно — это высокопрочный и легкий материал, широко используемый в различных отраслях промышленности. Оно состоит из тонких нитей углерода, которые обладают уникальными механическими свойствами, такими как высокая прочность на разрыв, малая плотность и устойчивость к коррозии. Благодаря этим характеристикам, углеродное волокно активно применяется в авиастроении, автомобилестроении, строительстве, спортивной индустрии и многих других областях.

Состав, структура и производство углеродного волокна |

|

|

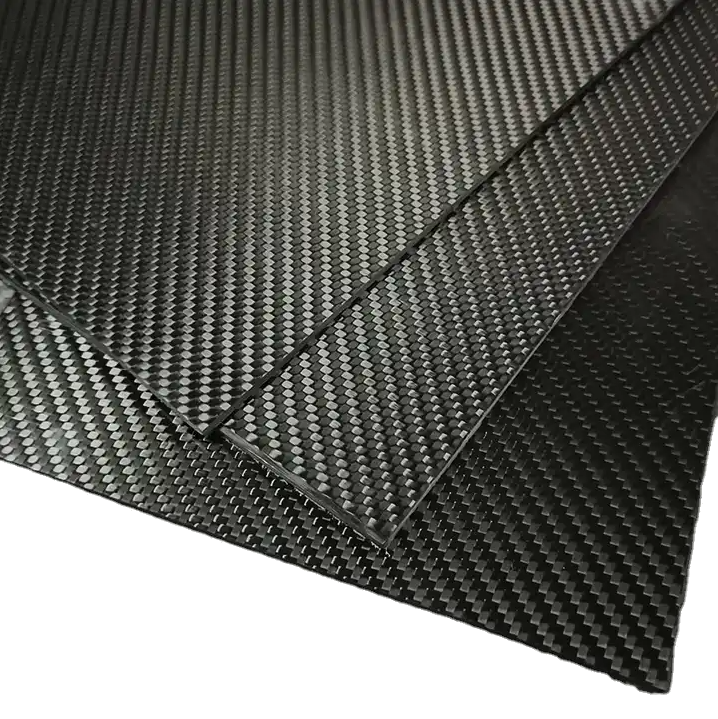

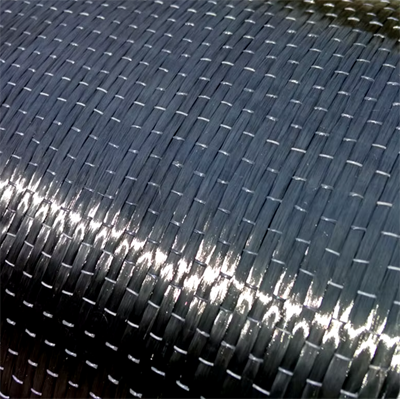

Углеродное волокно состоит в основном из углерода, содержание которого может достигать 90-95%. Основным исходным материалом для производства углеродного волокна является полиакрилонитрил (PAN), реже используются другие полимеры, такие как пек (полиэфиркетон) и вискоза. Производственный процесс углеродного волокна включает несколько стадий: окисление, карбонизацию и графитизацию. На первом этапе полиакрилонитрил подвергается термической обработке для удаления водорода, кислорода и других элементов, оставляя углеродные атомы. В процессе карбонизации происходит дальнейшее удаление примесей при высоких температурах. Графитизация улучшает механические свойства волокна, увеличивая его прочность и модуль упругости. В последние годы наблюдается рост интереса к углеродному волокну благодаря его уникальным свойствам и преимуществам. Одним из ключевых направлений развития является улучшение технологий производства, позволяющее снизить затраты и увеличить скорость изготовления. Новые методы, такие как экструзия и распылительная обработка, позволяют создавать волокна с более высоким содержанием углерода и улучшенными механическими характеристиками, что расширяет возможности применения в различных отраслях. Современные исследования также сосредоточены на разработке композитных материалов на основе углеродного волокна, которые обеспечивают ещё более высокую прочность и лёгкость. Эти композиты находят применение в таких областях, как автомобилестроение и аэрокосмическая промышленность, где важны вес и производительность. Использование углеродных композитов позволяет снизить вес автомобилей и самолётов, что напрямую влияет на их топливную эффективность. Ключевой тенденцией является также внедрение экологически чистых технологий в производственный процесс углеродного волокна. Исследуются возможности использования вторичных материалов и переработки отходов, что способствует уменьшению негативного воздействия на окружающую среду. Это не только отвечает современным требованиям устойчивого развития, но и позволяет производителям улучшить имидж и конкурентоспособность на рынке. |

|

|

Типы углеродного волокна: |

|

|

Углеродное волокно общего назначения (GP, General Purpose)

Основной вид углеродного волокна для широкого применения: Углеродное волокно общего назначения (GP) является наиболее распространённым типом углеродного волокна, использующимся в самых различных областях. Оно характеризуется умеренной прочностью на разрыв, достигающей 300-600 МПа, и модулем упругости в диапазоне от 20 до 40 ГПа. Этот вид волокна хорошо сочетает в себе механические свойства и экономическую доступность, что делает его идеальным для массового производства. Применение включает в себя строительные конструкции, спортивное оборудование, например, ракетки для тенниса и велосипеды, а также детали автомобилей и мотоциклов. Углеродное волокно GP также используется в производстве лодок и других водных средств, где требуется хорошее соотношение прочности и веса. |

|

|

|

|

|

Высокомодульное углеродное волокно (HM, High Modulus)

Для задач, требующих максимальной жесткости и прочности: Высокомодульное углеродное волокно (HM) представляет собой специализированный тип, разработанный для приложений, где критически важны минимальный вес и высокая прочность. Оно обладает уникальными механическими свойствами: прочность на разрыв составляет от 500 до 1000 МПа, а модуль упругости может достигать 100 ГПа. Эти характеристики делают его идеальным выбором для аэрокосмической отрасли, где детали, такие как элементы крыльев и фюзеляжей, должны выдерживать значительные нагрузки при минимальном весе. Кроме того, HM используется в спортивном оборудовании, таком как профессиональные велосипедные рамы и корпуса яхт, а также в высокопроизводительных автомобилях, где требуется минимальная деформация при нагрузке. |

|

|

|

|

|

Углеродные нановолокна

Инновационные материалы для высокотехнологичных применений: Углеродные нановолокна представляют собой ультратонкие волокна диаметром в несколько нанометров, обладающие уникальными физико-химическими свойствами, такими как высокая прочность, гибкость и проводимость. Они находят применение в нанокомпозитах, где используются для улучшения механических свойств, а также в электронике, где их применяют для создания сенсоров, катодов и анодов. Углеродные нановолокна также активно исследуются в области биомедицины, где они используются в биосенсорах и системах доставки лекарств. Прочность на разрыв углеродных нановолокон может достигать 30 ГПа, что делает их одними из самых прочных материалов на сегодняшний день, а модуль упругости может превышать 1000 ГПа, что открывает новые возможности для разработки передовых материалов в различных отраслях. |

|

|

|

|

|

Углеродное волокно сверхвысокой прочности (HS, High Strength)

Для максимальной прочности при минимальной массе: Сверхвысокопрочное углеродное волокно (HS) имеет выдающиеся характеристики прочности, с прочностью на разрыв, превышающей 1000 МПа, и модулем упругости около 60-100 ГПа. Этот тип волокна широко используется в критически важных конструкциях, таких как элементы конструкций самолётов и ракет, где вес и прочность имеют первостепенное значение. Также HS используется в производстве спортивных автомобилей и гоночных мотоциклов, где высокая прочность на разрыв и усталостная прочность являются обязательными требованиями. В результате волокна HS могут эффективно противостоять как статическим, так и динамическим нагрузкам, что значительно повышает надёжность конечного продукта. |

|

|

|

|

|

Углеродное волокно с высоким сопротивлением (HR, High Resistance)

Для повышения устойчивости к экстремальным нагрузкам: Углеродное волокно с высоким сопротивлением (HR) отличается увеличенной ударной вязкостью и способностью выдерживать значительные механические нагрузки. Прочность на разрыв может достигать 700-800 МПа, а модуль упругости колеблется в пределах 35-60 ГПа. Данный тип волокна находит широкое применение в производстве бронетехники, где оно используется для усиления защитных систем, а также в защитной экипировке и строительстве, где необходима высокая устойчивость к механическим повреждениям. Кроме того, волокно HR часто применяется в производстве спортивного инвентаря, предназначенного для экстремальных условий, например, в скейтбордах и лыжах, где требуется дополнительная прочность. |

|

Отличительные особенности и технологии |

|

|

Углеродное волокно обладает рядом уникальных отличительных особенностей, которые делают его предпочтительным выбором в различных отраслях. Основными характеристиками являются:

Процесс производства углеродного волокна требует высокотехнологичных методов и строгого контроля качества. Современные технологии, такие как пиролиз и окислительная обработка, позволяют получать волокна с заданными характеристиками. Например, высокомодульные и сверхпрочные волокна могут быть изготовлены с использованием специальных предшественников, что открывает новые возможности для их применения в различных областях. Важной особенностью углеродного волокна является его совместимость с другими материалами, такими как полимеры. Это позволяет создавать композиты с уникальными характеристиками, которые сочетают в себе прочность, легкость и устойчивость к агрессивным средам. Композиты на основе углеродного волокна широко используются в авиастроении, автопроме и спортивной индустрии, что демонстрирует их эффективность и надежность. Нанотехнологии также играют важную роль в развитии углеродного волокна. Разработка углеродных нанотрубок и других наноразмерных структур открывает новые горизонты в создании материалов с невероятными свойствами, такими как высокая электропроводность, теплоемкость и механическая прочность. Эти нановолокна могут быть использованы в электронике, для создания эффективных сенсоров и накопителей энергии, а также в медицинских приложениях для создания биосовместимых материалов. |

|

|

Основные производители и их продукция: |

|

|

1. Toray Industries (Япония) — ведущий производитель углеродного волокна, предлагает широкий ассортимент продуктов для различных отраслей промышленности.

2. Hexcel Corporation (США) — один из крупнейших производителей композитных материалов, включая углеродное волокно.

3. SGL Carbon (Германия) — известный поставщик углеродных материалов, предлагает продукцию для различных секторов, включая автомобильную промышленность и энергетику.

4. Mitsubishi Chemical (Япония) — производит широкий спектр углеродных материалов, включая высокопрочные и высокомодульные волокна.

5. Teijin Limited (Япония) — ведущий производитель углеродных волокон, активно применяемых в различных отраслях.

6. Solvay (Бельгия) — предлагает широкий ассортимент углеродных волокон и композитных материалов для различных приложений.

7. DSM (Нидерланды) — известный производитель специальных материалов, включая углеродное волокно.

8. Cytec Industries (США) — производит широкий спектр углеродных волокон, используемых в композитных материалах.

9. Formosa Plastics (Тайвань) — крупный производитель, специализирующийся на углеродном волокне и композитах.

10. BASF (Германия) — один из ведущих химических производителей, предлагает углеродные волокна для различных применений.

|

|

Тенденции и решения, популярные на рынке |

|

|

В последние годы наблюдается значительное развитие углеродного волокна для использования в экологически чистых и энергоэффективных решениях. Это включает разработку легких и прочных материалов для электромобилей, ветроэнергетики и других отраслей, где важна минимизация углеродного следа. Производство углеродного волокна стремится к интеграции методов устойчивого развития. В частности, внедрение углеродного волокна, произведённого из более экологически чистых источников, таких как лигнин и другие биополимеры, становится ключевой тенденцией. Эти биоматериалы позволяют снизить стоимость производства и сократить выбросы углекислого газа на каждом этапе жизненного цикла продукта. Ведутся разработки технологий переработки и вторичного использования углеродного волокна, что дополнительно снижает нагрузку на окружающую среду. Современные решения в области углеродного волокна направлены на повышение его функциональных характеристик, таких как термостойкость и электропроводимость. Особое внимание уделяется внедрению нанотехнологий, которые позволяют улучшить механические свойства материала. Например, использование углеродных нанотрубок и графена в составе волокон увеличивает их прочность, удельную жёсткость и делает материалы пригодными для использования в экстремальных условиях. Интеграция углеродного волокна в цифровые технологии и «умные» конструкции приобретает всё большую популярность. Внедрение систем мониторинга состояния материалов, таких как системы SHM (Structural Health Monitoring), позволяет отслеживать деформации, усталость и повреждения в реальном времени. Это особенно важно в критически важных областях, таких как авиастроение и инфраструктура, где требуется высокая степень безопасности и долговечности конструкций. Инновации также затрагивают производство композитов на основе углеродного волокна. Благодаря автоматизации производства и применению 3D-печати с углеродным волокном, появляется возможность создавать сложные детали с минимальными затратами материала и времени. Технологии быстрого отверждения и внедрения смол с низким содержанием растворителей снижают время производственных циклов и улучшают экологические показатели. Углеродное волокно является одним из самых передовых материалов, обладающим уникальными физико-химическими свойствами. Разнообразие его типов и областей применения, а также активное развитие новых технологий, делает его важным элементом современного производства и технологий будущего. |

|